Notícia

Pesquisa aprimora liga de titânio para implante

Estudo sugere técnicas de fabricação que levam a melhores propriedades mecânicas do material

Warning: foreach() argument must be of type array|object, null given in /home/u393669806/domains/t4h.com.br/public_html/wp-content/plugins/k-elements/functions/after-setup-theme.php on line 55

Antoninho Perri, Antônio Scarpinetti e Fábio Reis.

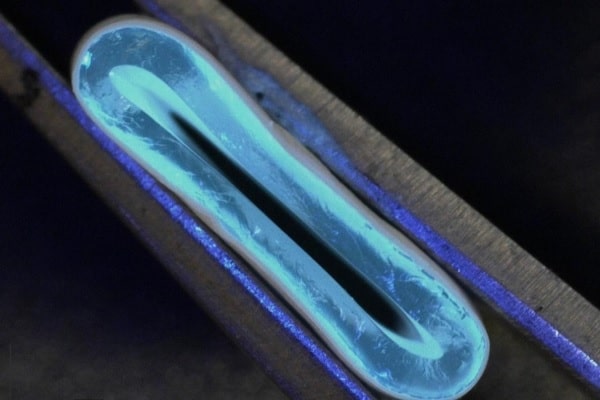

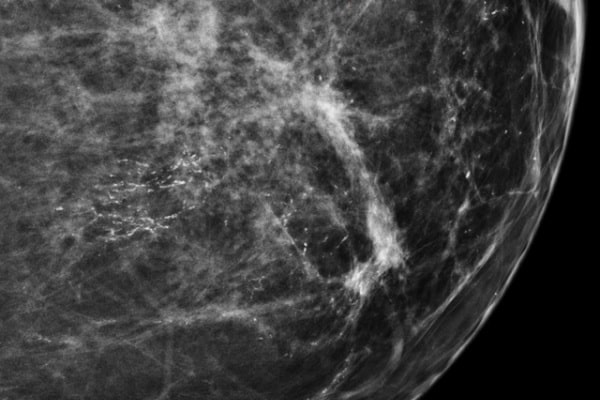

Um estudo concluído em fevereiro último pelo pesquisador Guilherme Arthur Longhitano demonstrou que é possível melhorar as propriedades mecânicas e superficiais de uma liga de titânio utilizada em implantes ortopédicos. A liga de titânio foi submetida a tratamentos térmicos e modificações de superfície após a modelagem e produção por meio de uma técnica de impressão 3D, também conhecida como prototipagem rápida. A pesquisa foi conduzida junto à Faculdade de Engenharia Mecânica (FEM) da Universidade Estadual de Campinas (Unicamp).

Como resultado dos seus experimentos, o pesquisador da Unicamp obteve materiais com qualidade superior àqueles não submetidos aos tratamentos, sobretudo no que se refere à durabilidade e adaptabilidade. “Conseguimos ótimos resultados após as modificações no material obtido pela técnica de impressão 3D. Entre os benefícios podemos citar a qualidade final do implante, tanto física quanto estética. Isso permite, por exemplo, a redução no tempo de cirurgia, evitando riscos e diminuindo gastos, além de chances menores de rejeição e maior durabilidade”, relata Guilherme.

Guilherme Longhitano utilizou tratamentos térmicos, acabamentos de jateamento, ataque químico e polimento eletroquímico na liga de titânio Ti-6Al-4V, uma das mais empregadas em implantes ortopédicos permanentes ou temporários devido à sua biocompatibilidade.

“Os tratamentos térmicos modificam as propriedades mecânicas do implante e os acabamentos de superfície alteram sua superfície, que está diretamente relacionada com a interação do implante com o corpo. Por meio do estudo dessas técnicas é possível a produção de implantes com qualidade superior. Isso permite, por exemplo, uma melhoria na qualidade de vida do paciente e sua reinserção no mercado de trabalho”, afirma. Após o tratamento térmico, a ductilidade da liga de titânio praticamente dobrou, passando de 6% para 11%. Nos acabamentos de superfície, o menor valor de rugosidade foi obtido após as etapas de jateamento e ataque químico combinadas. “A combinação de jateamento com ataque químico gerou os menores valores de rugosidade. Enquanto o jateamento é responsável por reduzir a rugosidade e deixá-la mais uniforme, o ataque químico efetua uma limpeza na superfície e reduz ainda mais a rugosidade. O polimento eletroquímico apresentou um acabamento espelhado, que por outro lado mostrou altos valores de rugosidade”, comentou Guilherme.

As modificações resultantes após os tratamentos térmicos e acabamentos de superfície foram analisadas por meio da microscopia óptica, microscopia eletrônica de varredura, difração de raios-X, medidas de rugosidade e massa, microdureza Vickers, e ensaios de tração e compressão. A técnica de impressão 3D utilizada para obter a liga de titânio empregada na pesquisa é denominada como Sinterização Direta de Metais por Laser (DMLS).

Os estudos de Guilherme Longhitano integraram dissertação de mestrado apresentada junto ao Programa de Pós-Graduação da FEM. A pesquisa foi orientada pela Profa. Dra. Maria Clara Filippini Ierardi, do Departamento de Engenharia de Materiais da Unidade. Os materiais utilizados no experimento foram obtidos junto ao Instituto Nacional de Ciência e Tecnologia em Biofabricação (INCT-Biofabris), instalado na Unicamp. Houve financiamento da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (Capes).

“O Biofabris trabalha com impressoras 3D na fabricação de implantes, alguns, inclusive já empregados em pacientes do Hospital de Clínicas (HC) aqui da Unicamp. O objetivo da nossa pesquisa, portanto, é melhorar ainda mais esses implantes, que já apresentam um nível de customização muito bom. Fazemos isso seguindo as normas da Sociedade Americana para Testes e Materiais [ASTM, na sigla em inglês], de modo que, futuramente, eles possam ser empregados comercialmente”, esclarece o engenheiro mecânico.

Os seus trabalhos têm sequência, no momento, com o início da sua tese de doutoramento. “Trata-se de uma continuação do estudo com implantes produzidos por impressoras 3D, sendo que desta vez o foco é produzir implantes porosos que se adequem melhor às propriedades do osso humano. Além disso, será associada a técnica de funcionalização nessas estruturas porosas, com o objetivo de melhorar a resposta biológica do implante no corpo, através da incorporação de propriedades antibacterianas e favorecimento da osseointegração, por exemplo”, conclui Guilherme.

Fonte: Sìlvio Anunciação, Jornal da Unicamp. Imagem: Antoninho Perri, Antônio Scarpinetti e Fábio Reis.

Em suas publicações, o Portal Tech4Health da Rede T4H tem o único objetivo de divulgação científica, tecnológica ou de informações comerciais para disseminar conhecimento. Nenhuma publicação do Portal Tech4Health tem o objetivo de aconselhamento, diagnóstico, tratamento médico ou de substituição de qualquer profissional da área da saúde. Consulte sempre um profissional de saúde qualificado para a devida orientação, medicação ou tratamento, que seja compatível com suas necessidades específicas.

Os comentários constituem um espaço importante para a livre manifestação dos usuários, desde que cadastrados no Portal Tech4Health e que respeitem os Termos e Condições de Uso. Portanto, cada comentário é de responsabilidade exclusiva do usuário que o assina, não representando a opinião do Portal Tech4Health, que pode retirar, sem prévio aviso, comentários postados que não estejam de acordo com estas regras.

Apenas usuários cadastrados no Portal tech4health t4h podem comentar, Cadastre-se! Por favor, faça Login para comentar